干货 | 锂离子电池生产工艺解析

发布日期:2023-07-14 浏览次数:599

锂离子电池生产处于锂电产业链的中游,近年来锂离子电池的产能扩充旺盛,然而,受下游新能源汽车快速发展的影响,预计2025年动力锂电产能缺口仍有约 850 GWh。

锂离子电池是一个复杂的体系,包含了正极、负极、隔膜、电解液、集流体和粘结剂、导电剂等,涉及的反应包括正负极的电化学反应、锂离子传导和电子传导,以及热量的扩散等。锂电池的生产工艺流程较长,生产过程中涉及有 50 多道工序。

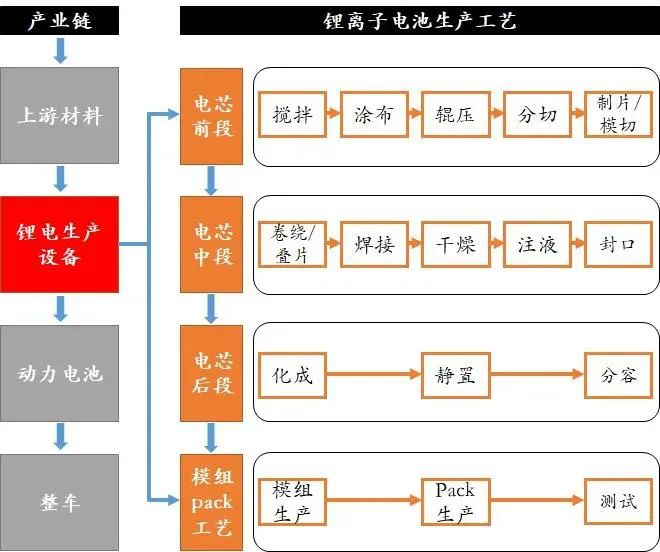

动力锂离子电池的生产工艺可以分为前中后三段,如下图所示。对应的设备分为极片制作(前段)、电芯组装(中段)、电芯激活检测和电池封装等(后段)。在这三个阶段的工艺中,每道工序又可分为数道关键工艺,每一步都会对电池最后的性能形成很大的影响。

锂电生产前段工序对应的锂电设备主要包括真空搅拌机、涂布机、辊压机等;中段工序主要包括模切机、卷绕机、叠片机、注液机等;后段工序则包括化成机、分容检测设备、过程仓储物流自动化等。除此之外,电池组的生产还需要Pack自动化设备。

前段工序制片工艺

电芯前段:主要涉及电极制作,有搅拌、涂布、辊压、分切四大环节,极片制造关系电池核心性能。

锂电池前端工艺的结果是将锂电池正负极片制备完成,其第一道工序是搅拌,即将正、负极固态电池材料混合均匀后加入溶剂,通过真空搅拌机搅拌成浆状。配料的搅拌是锂电后续工艺的基础,高质量搅拌是后续涂布、辊压工艺高质量完成的基础。

涂布和辊压工艺之后是分切,即对涂布进行分切工艺处理。涂布,即用涂布机将搅拌后的浆料均匀涂覆在金属箔片(一般为铜箔或者铝箔)上并烘干,制成正、负极片,随后进行烘干机烘烤,去掉水分,保持极片干燥。干燥后通过辊压机、对辊机压实极片来提高能量密度,最低可以压到0.1-0.5mm。最后是分切,主要指的是极片分切和隔膜分切,主要是为了把它们切成单体单池所需要的规格宽度,需要用的设备包括分条机和隔膜分成机。

如若分切过程中产生毛刺则后续装配、注电解液等程序、甚至是电池使用过程中出现安全隐患。因此锂电生产过程中的前端设备,如搅拌机、涂布机、辊压机、分条机等是电池制造的核心机器,关乎整条生产线的质量,因此前端设备的价值量(金额)占整条锂电自动化生产线的比例最高,约35%。

中段工序装配工艺

前段的极片做好之后,还需要制片机/模切机进行制片或模切,这里就要开始工艺分化了。主要指的是对前面的极片处理方式不一样,一个是做卷绕工艺,一个是做叠片工艺。

目前动力锂电池的电芯制造工艺主要有卷绕和叠片两种,对应的电池结构形式主要为圆柱与方形、软包三种,圆柱和方形电池主要采用卷绕工艺生产,软包电池则主要采用叠片工艺。圆柱主要以18650和26650为代表(Tesla单独开发了21700电池),方形与软包的区别在于外壳分别采用硬铝壳和铝塑膜两种,其中软包主要以叠片工艺为主,铝壳则以卷绕工艺为主。

这两个工艺做完之后的工艺环节就开始趋同了,都需要进行封装、注液等环节,先聊封装,这里操作比较简单,先把裸电芯放入电芯外壳,对电池盖板进行焊接,焊接完成后对未注液电芯进行干燥,做好注液准备。到了注液环节就要比较严谨了,电解液注入电芯前,要称重确定注入量。注液完毕后还需要进行液口焊接、封口、电芯整体塑封等收尾工作。

后段工序测试工艺

截至装配段工序,锂电池的电芯功能结构已经形成,测试段工序的意义在于将其激活,经过检测、分选、组装,形成使用安全、性能稳定的锂电池成品,其工艺路线大致分为:化成分容系统→激光清洗→密封钉焊接→清洗→尺寸测量,占生产线价值量约35%。

化成和分容作为后段工艺中最主要环节,对成型的电池进行激活检测,由于电池的充放电测试周期长,因此设备的价值量最高。化成工艺的主要作用在于将注液封装后的电芯充电进行活化,分容工艺则是在电池活化后测试电池容量及其他电性能参数并进行分级。化成和分容分别由化成机和分容机通常由自动化分容化成系统完成。

这之后就是组装即PACK环节和物流自动化环节。

近年来锂电设备国产化进程加速,国产化率稳步提升。2008年我国锂电设备国产化率(产值占比)仅为20%,到2016年则达到80%,锂电设备是我国高端自动化装备国产化的典范。到了2019年中国锂电设备国产化率就能做到高达90%。目前,我国锂电设备进口替代接近完成,部分产品甚至已经输出海外,锂电设备产业链整体已经处于全球一流水平,相信未来锂电行业的腾飞少不了锂电生产工艺的不断进步。