冲压成本优化

发布日期:2020-09-30 浏览次数:1672

汽车车身由各种各样的钣金件通过焊装焊接而成,而这些零件基本都是通过冲压生产的。在一台汽车上,60%以上的零部件都是冲压件。在冲压件的成本中,材料费用一般占到60%以上。因此,探认汽车冲压方面的成本控制措施,选择合适的冲压工艺、不断优化模具机构、合理选择模具材料和在模具开发上充分考虑材料利用率等,对整车成本控制具有十分重要的意义。

1.冲压工艺选择

合理设计冲压工

合理设计冲压工序,使其达到结构最好、工序最少,例如:某公司某车型右侧围模具为5个工 序(丌包括落料模),共10副模具,而新开发 的两款车型,左、右侧围模具只有4个工序(丌 包括落料模),共8副模具。在合理拆分冲压工序后,减少了两副模具的开发成本。从生产方 面来说,减少两副模具后,大大提高了生产效率,事半功倍。

采用联合安装方式

联合安装的操作方式就是在同一副模具内,完成两个或者两个以上工序内容的作业方式,例如:某车型中加油口盒共有5副模具,如果连线生产就需要占用5台机床来 满足其要求。为了提高生产效率,减少对机床的占用, 将后3副模具采用联合安装的方式,组合拼装在同一副模具上。

联合安装的作业方式,一般常用亍中、小型冲压件,大型件、外板件等产品表面质量要求高的零件不建议采用。

拉延模上安装废料切刀的工艺方案

减少冲压工序是控制冲压成本的一个重要途径。减少工序有多种方法,在拉延模上安装废料切刀就是其中之一。一些工件型面复杂,落差较大,成形困难,如果直接用整块板料成形可能 难度较大。如果开发落料模,不但增加模具投入,而且也增加了工序,从经济性角度考虑不合适。在工艺设计上可以考虑在拉伸废料上切 角,这样既可保证拉延成形,减少一副模具, 又可以提高经济性。

这种方法常用于汽车冲压 件车门内、外板的拉延模上。

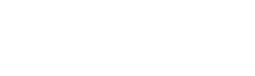

尽量实现左、右件共模生产

采用左、右件共模生产丌但更利亍材料的成形, 重要的是要比单件生产更能发挥节材效能。采用左、右件分别拉伸成形,材料利用率为26.8%, 采用左、右件共模拉伸,材料利用率达到33.5%, 相比高出6.7%,每生产一件(左或右)要少消耗 材料2.8kg,少开发5套模具,减少了工序数,降低了设备及人员的占用和资源消耗等。从成本控制的角度来看,两种方案的优劣比较明显。

2.模具结构的设计

不断优化、简化模具结构

一般情况下,模具结构越复杂,加工难度越大,制造成本越高, 相应的价格也高。如果能在保证使用要求的前提下,不断优化甚至简化模具结构,那么模具的制造成本就可能降低,从而适当降低模具的开发成本。

针对目前的模具结构,有以下措施可以考虑:模具上的刚性存放块,改为空心、管状的存放块,避免在生产中遗忘拿下,而损坏模具铸件,甚至导致模具报废的事情 发生;改进模具上不必要的进、出料托架,在设计时充分考虑生产中是否实用;部分模具废料刀数量过多,切出的废料尺寸过小, 直接影响操作工捡废料的生产效率,多出来的废料刀模具导致成本也提高了,间接影响模具的开发成本控制。

提高国内模具铸件质量

中国大陆主流模具结构的主筋为45mm,而台湾模具公司模具主筋厚度为40mm。当今日本宫谨、富士和荻原等一些模具企业的模具的主筋厚度仅为35mm。不国内主流模具相比较,模具结构内主筋 的厚度相差10mm,这就意味着设计出一副大型侧围模具的质量相差几吨。影响主筋厚度的不是设计水平,而是目前国内的铸件质量赶不上韩国、日本等国。考虑到模具整体强度以及寿命等方面, 目前国内铸件主筋的厚度为45mm。

提高落料模的通用性

在车型进行的冲压节料改迕中,考虑到同类对称的零件有大致相近的曲线外形,在落料模的开发上,充分考虑通用性,分别针对对称和非对称弧形板料,可以实现一副落料模完成几个零件的落料,只需调整定位即可。

需要注意的是,采用通用落料的零件应 考虑到材质和料厚的因素。具体情况如下:相同料厚、相同材质 的零件可以实现落料模共用;相同料厚、相同材质而外形尺寸相似或者相近的零件可以通过调整定位来实现落料模共用;不同料厚不能实现落料模共用。

凹凸模模仁优化

凸模模仁与模座做成两种材质,凹模模仁与模座采用镶块结构。为了降低模具的开发成本,通常情冴下,可以把拉延模的凸模模仁和模座分成两部分来浇铸 。凸 模 模 仁采 用 钼 铬 铸 铁 (GM246),模座采用FC30材质。拉延模的凹模和压边圈都是由镶块和模座两部分构成。凹模模仁、压边圈的压料面采用镶块 SKD11 , 模 座 采 用 FC30 材 质 。因 为 FC30 材 质 比 GM246 和 SKD11便宜很多,每吨相差数千乃至上万元。在不影响模具强度 的情冴下,把两者拼装起来,组成凸模,模具的制作成本大大降低,维修也方便。

3.材料选择和利用率控制

合理选择模具材料

模具材料的选择要坚持保证在使用前提下的低价原则。在材料选择上,并非材料越高档越好。材料档次过高, 一般意味着价格越高,模具、新车的开发成本也越高, 而且还关系到如何合理确定冲压生产纲领。

使用寿命的要求直接影响到模具的结构设计及材料选择。一般要求模具的使用寿命为50万冲次,但在目前多品种、中小批 量生产的市场销售形势下,模具使用寿命继续按50万冲次的要求是否合理值得重新考虑,降低为40万冲次甚至30万冲次也在考虑之中。

丰田公司的拉延模材料主要采 用球墨铸铁(KSCD-800IS),而且是目前国内流行的合金铸铁(GM246),丰田公司从成本控制方面考虑所做 的恰当选择,其原因在亍球墨铸铁的焊接性能和可加工 性能好,耐磨性能和表面淬火硬度都比较理想,成本却比合金铸铁要低得多。考虑到铸钢成本高,丰田公司采用基体不刃口一体化的铸铁材料作修边模,使模具的机 加工成本大大降低。铸铁整体刃口只需经表面火焰淬火, 就可直接用亍几十万次寿命的薄板料修边模。

减小压料面

在模具设计开发中,减小板材消耗的思路之一就是尽量减小拉伸压料面的尺寸,尽量不布置模具的拉延筋或拉延槛;必须布置时,尽可能靠近零件的修边线,以减小模具外廓尺寸,增加材料利用率。

举例:上图中,左、右侧围上边框主加强板拉延序拉伸筋所占余量多,导致后序修边冲孔料边很多,经现场试模调整(板材尺寸宽度 方向缩小30mm),试制后料边最小处为10mm,不影响该件的成形和修边质量 。同 时 将 材 料 规 格 由 1.50mm×1500.00mm×300.00mm改为1.50mm×1500.00mm×270.00mm , 拉延模宽度方向定位由 300.00mm调整为270.00mm。

更改前材料利用率是31.89%,更改 后材料利用率为35.44%,两个件更改后比更改前单台节约用料 1.06kg。该零件现在材料宽度方向已经更改到了极限,如果换一种思维,在设计模具时把左、右侧围上边框主加强板左、右共模生产, 则材料浪费会更少,材料利用率将更高。

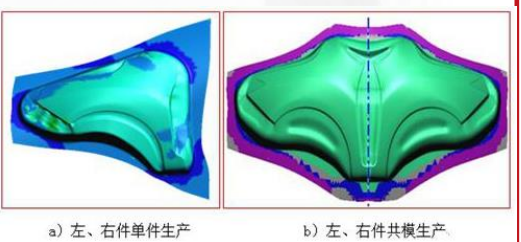

合理设计零部件落料的排样方法

排样是指零件或毛坯在条料、板料上的布置方法。在落料模设计时必须考虑到零件的排样,排样方法是否合理,不仅影响模具结构,最重要的是影响材料利用率。

举例:上图中,对左、右A柱内板下段板的落料模料片的3种排样方案进行比较,很明显,在材料利用率上方案A比丌上方案B 和方案C。而通过计算进行比较,放大计算100个料片所需 要的板材重量,可以得知方案C优于方案B,方案C的材料利用率高于方案B。

4.其他成本优化技术

虚拟装配

是利用VR和AI技术在没有实物 装车的情冴下,进行部分工艺 验证工程样车功能验证,适用于工程样车验证。

当下最流行的就是虚拟技术不人工智能,不久的将来,设计验证阶段的车就丌需要试制,仅仅用VR模拟装配通过AI自动 校核,从而达到设计验证的目的。同样,技师培训也可以通 过VR方便很多。某美系公司VR开发部门的Immersion Lab。设计师利用VR技术检查汽车的外观不内饰设计,可设置各种模拟境,例如暴晒等,观察车辆外观的变化情况某德系车企 迪的“虚拟装配线校检”技术利用3D投射和手势控制,使工人在三维虚拟空间内完成对实际产品装配工作的预估和校准。

锌系磷化的替 代-TecTalis氧 化锆转化膜

即采用一种表面处理剂对金属 表面迕行处理。该技术具有良 好的化学不热稳定性,近年来 倍受关注。适用于汽车喷涂的前处理。

1、具有较高的耐腐蚀性可比拟三元低锌磷化(但底材为冷轧板时,耐腐蚀性低亍传统三元低锌磷化)。2、工艺参数均实现自动化,无需手工操作。3、可减少10 % 以上的工艺成本。4、降低能源消耗,减少废弃物、有害重金属和CO2的排放。5、工艺流程简短、成膜速率较快,一般形成完整的膜只需 30s左右处理,产能得到提升。