汽车管路设计对使用中产生失效的影响

发布日期:2020-09-21 浏览次数:1597

随着国内航天航空、汽车行业、工程机械以及石油化工等领域的飞 速发展,行业内对管路使用环境、耐压和耐温性能有了越来越高的 要求,采用原有的胶管、接头结构和总成铆合方法已不能满足管路 系统使用要求。只有对胶管和接头的材料、结构和总成铆合的形成 重新设计,才能适应新的发展需求。

本文重点分析汽车管路失效的形式产生的原因,并根据对应的失效形式提出对应的设计方案。

在汽车管路使用的过程中,容易产生的失效形式大概有以下几种:起泡、泄漏、脱头和爆管。

一、起泡产生的原因及设计方案

因为汽车每部分的管路使用的情况不同,起泡的原因也往往不一样。起泡的原因大概有以下几个方面:

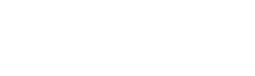

① 因为软管总成在使用过程承受静压力或脉冲压力下,从接头衬芯外壁与胶管内壁之间渗漏出来,通过胶管中间的编织层传递到胶管各处,使胶管外层胶与编织层粘合薄弱处产生起泡,如粘合较好 或衬套内壁与胶管外壁胶密封性较差,就会在接头尾部处产生起泡或泄漏。

② 软管内外层橡胶在长时间高温使用条件下产生老化,使橡胶回弹力和密封性降低产生起泡或渗漏。

③ 软管内外层橡胶在低温条件下,弹力降低和密封性下降产生起泡或渗漏。

④ 软管总成内外层橡胶高低温性能满足要求,但在高低温转换时由于橡胶性能回复较慢而产生起 泡或渗漏,这也是软管总成慢泄漏最主要原因。

⑤ 铆合压缩比偏小(铆合尺寸大)密封性不够产生鼓泡或泄漏。造成铆合压缩比偏小原因有:a. 铆合尺寸偏大,b.胶管外径偏小、内径偏大,c.铆合位置不正确,d.接头装配处尺寸不合格。

⑥ 铆合不圆滑,及八个铆爪形成铆合截面不圆,使胶管各处受力不均密封效果不一,在不圆滑处 形成泄漏通道,引起鼓泡或泄漏。

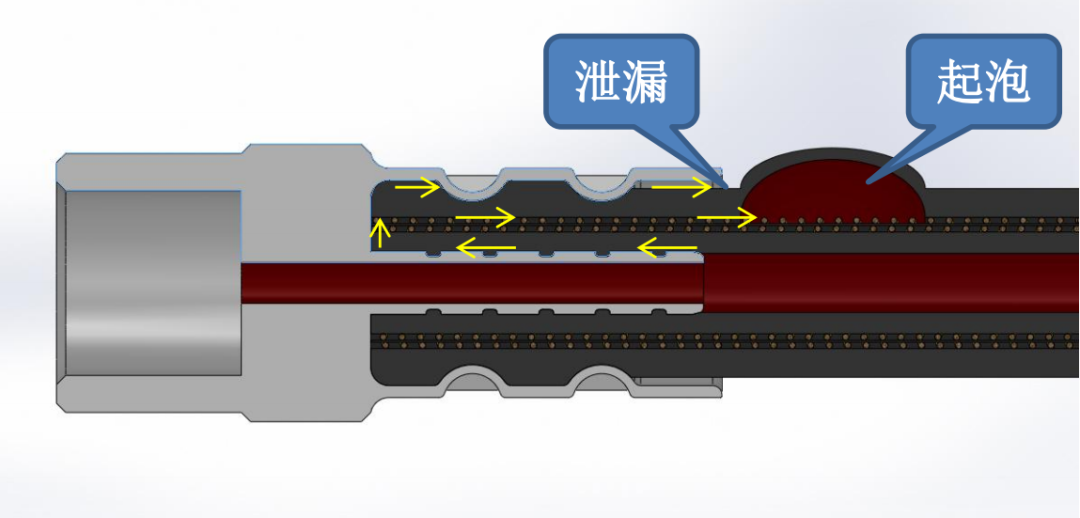

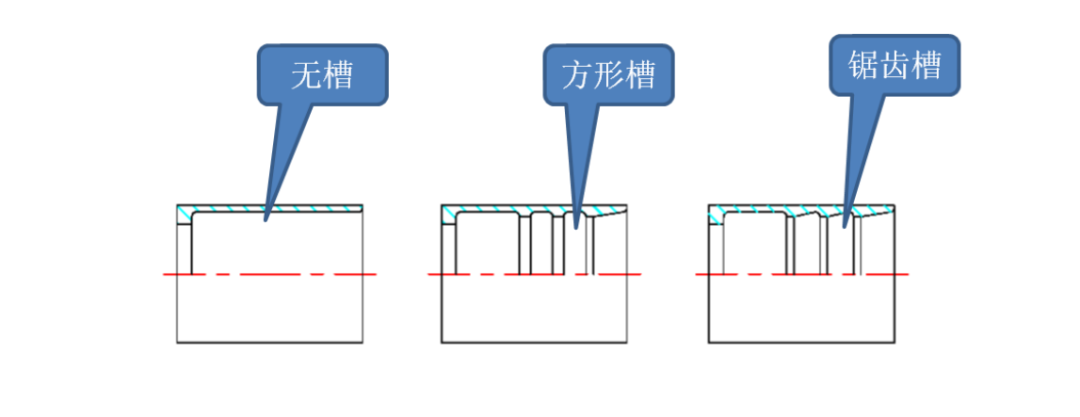

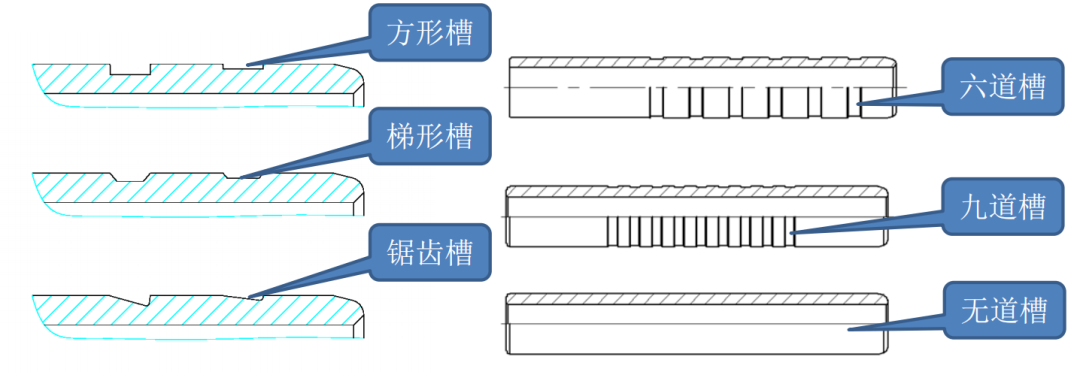

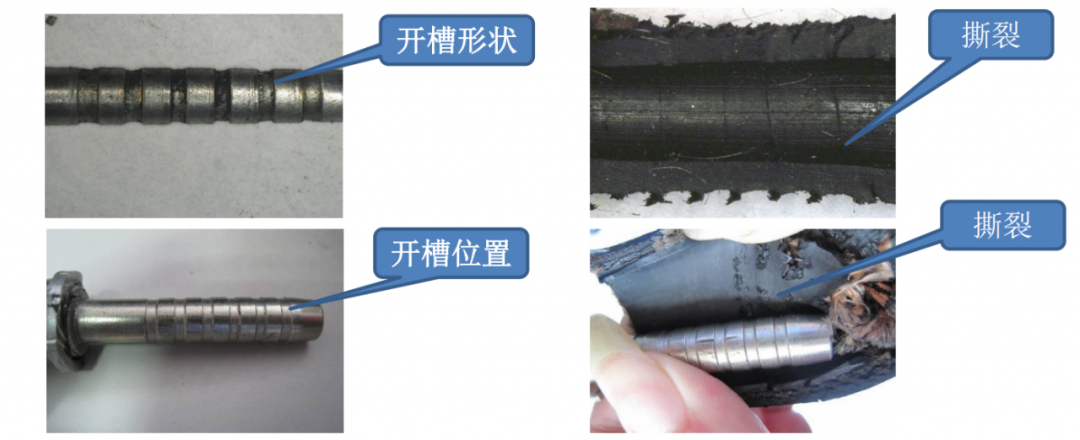

⑦ 衬芯开槽形状结构不合理和开槽数量少,使衬芯与胶管 内壁密封性差产生鼓泡或泄漏。

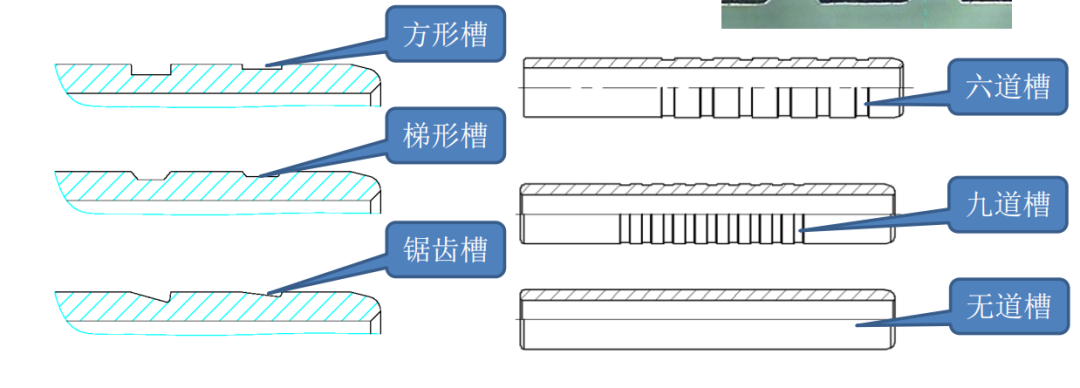

⑧ 衬芯材料不符合要求或衬芯壁厚较薄、强度不够,铆压时将衬芯压变形,使接头衬芯外壁与胶管内壁密封性降低产生鼓泡或泄漏。

⑨ 软管内层橡胶透过率好,而外层橡胶透过率差,输送的气从内层胶透到编织层而产生外层起泡。

解决软管总成使用过程承受静压力或脉冲压力时起泡和泄漏设计思路可以从以下几个方面实施:

①提高软管内外层橡胶高温老化性能,重点控制老化后硬度和强度的变化量,尽量降低高温老化后的 压缩永久变形。

②提高软管内外层橡胶低温弹力,特别是内层橡胶。

③提高软管内外层橡胶温场变化恢复速度,尽量减少由于内外层橡胶温度变化而生产的体积变化。

④设计合理的铆合压缩比, 并设定好各种尺寸的公差要求,减少产品制造中的波动性。

⑤控制好铆合的椭圆度,改善胶管铆合处的受力均匀性。

⑥根据内层胶弹性、伸长率、撕裂强度等性能情况和铆爪形状,选择合适的开槽形状、数量、尺寸和 结构,理论上是越多越好。

⑦在衬芯加工允许的条件下,尽量选择强度高的材料;在通过量允许的条件下,尽量增加壁厚。

⑧设计的软管内层橡胶透过率应低,而外层橡胶的透过率应高,也可以在外层胶上打孔放气增加透过率。

二、脱头产生的原因及设计方案

软管总成使用产生过程中易产生脱头,其产生原因可以概括为:

①软管总成在使用过程承受压力和脉冲压力下从接头衬芯外壁与胶管内壁之间渗漏出来,由于编织层与外层胶粘合较好或衬套内壁与胶管外层密封性也较好,在胶管顶端产生积液腔,渗漏出液体并累 积产生压力,在使用中不断脉冲压力作用下软管一点点外移最终产生脱头。

② 铆合压缩比偏小(铆合尺寸大),使接头衬芯外壁与胶管内壁和外套内壁与胶管外表面摩擦力小于 脉冲压力,在使用中不断脉冲压力作用下软管一点点外移最终产生脱头。

③ 铆合压缩比偏大(铆合尺寸小),使胶管编织线损伤,在脉冲压力作用下,编织线断裂产生脱头。

④ 软管总成高温循环脉冲使用条件下,软管内外层橡胶高温性能不能够满足要求,从而产生脱头。

⑤ 软管总成高低温循环脉冲使用条件下,在低温转换到高温时橡胶性能恢复较慢而产生脱头。

⑥ 接头外套内壁开槽形状和数量不合理,使接头外套内壁与胶管外表面摩擦力小于脉冲压力产生脱头。

⑦ 接头衬芯开槽形状和数量不合理,使接头衬芯外壁与胶管内壁外表面摩擦力小于脉冲压力产生脱头。

解决软管总成使用过程承受静压力或脉冲压力时产生脱头设计思路:

① 在不损坏编织线和内外胶的情况下,铆合压缩比尽量大(铆合尺寸尽量小),具体可以根据拉伸强 度值和拉伸的破坏状态而定。

② 提高软管内外层橡胶高温拉伸强度和硬度,改善橡胶耐老化性能。

③ 提高软管内外层橡胶温场变性能化恢复速度,尽量减少因内外层橡胶温度变化而生产的体积变化。

④ 为了提高接头表面与胶管表面的摩擦力,在装配铆合时不损坏内层胶的条件下,尽量增加槽深和开 槽数量来增加摩擦力。

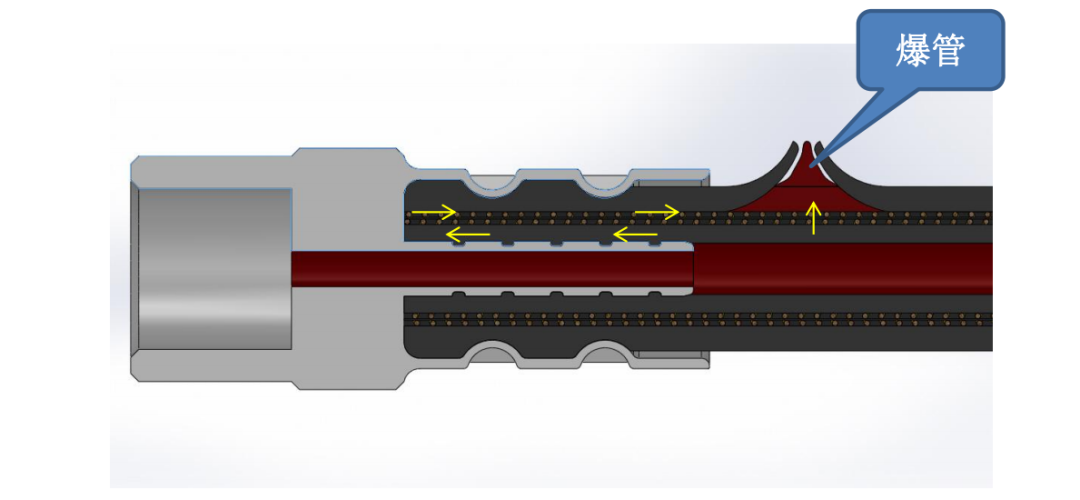

三、汽车在软管在使用过程中产生爆管的原因有:

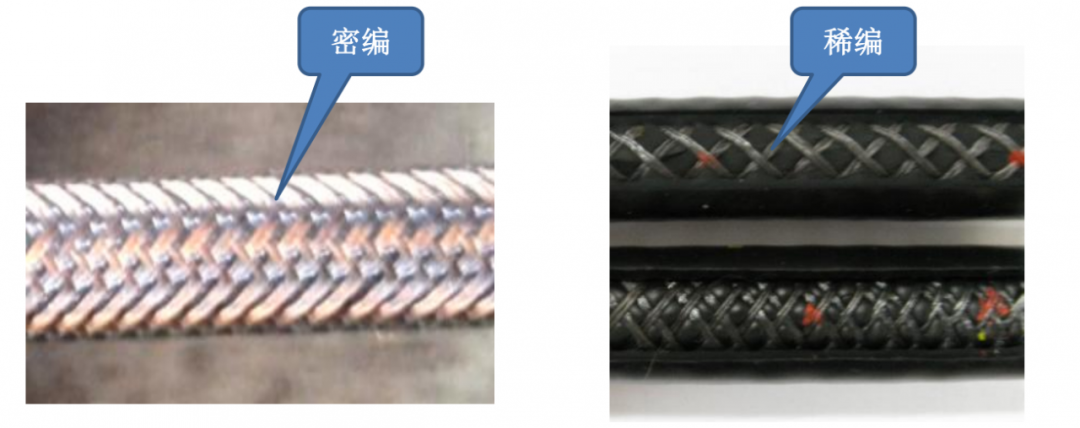

① 编织线抗疲劳强度不够,软管总成在使用中的反复脉冲压力的作用下,软管破裂产生爆管。

② 编织线高温强度不能够满足要求,在高温反复脉冲压力的作用下,软管破裂产生爆管。

③ 单层编织的编织结构设计不合理,在使用过程承受压力或脉冲压力的作用下使编织网变大,从而 产生爆管。

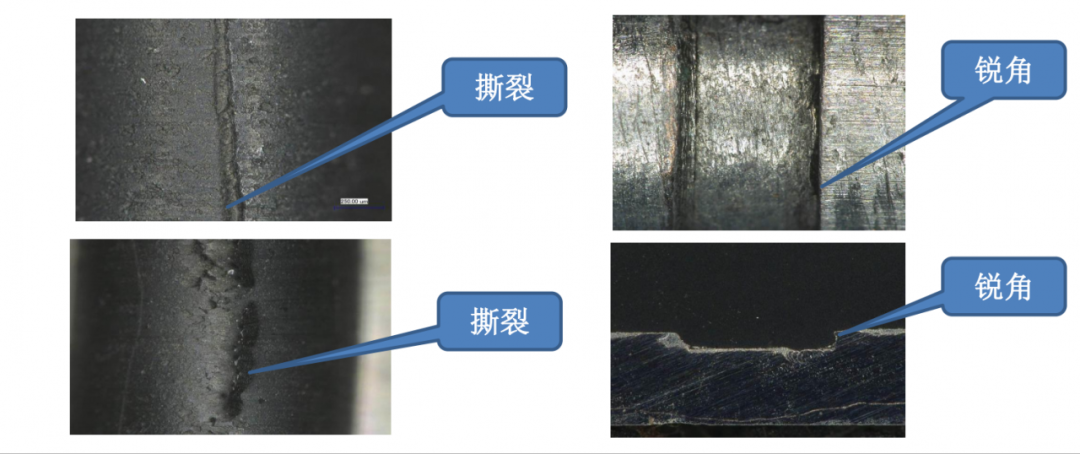

④ 衬芯开槽形状和位置不合理,铆合后损伤胶管内壁,在使用中的反复脉冲压力作用下内层胶被撕 裂,从而产生爆管。

⑤ 衬芯槽加工有锐角,在使用中的反复脉冲压力的作用下损伤胶管内壁,从而产生爆管。

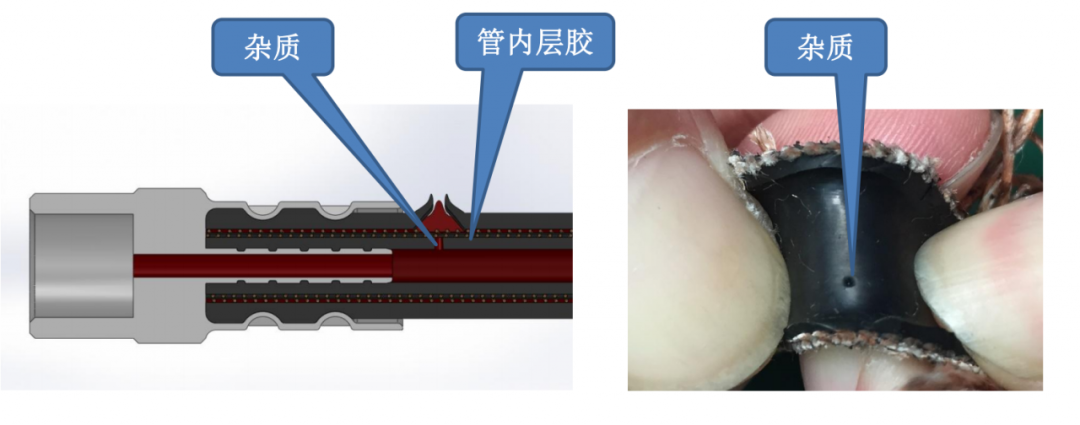

⑥ 胶管内层胶偏薄或有杂质,在使用中的反复脉冲压力作用下,从而产生爆管管。

⑦ 铆合压缩比偏大(铆合尺寸小) ,使胶管编织线和内外胶损伤,在使用中的反复脉冲压力作用下 铆合处编织线和内胶断裂产生爆管。

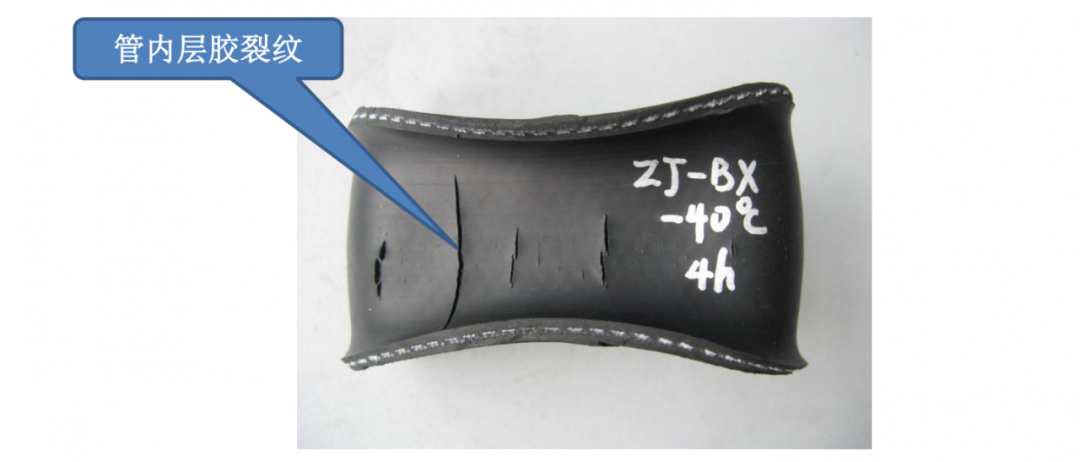

⑧胶管内层胶耐高、低温性能不够,在长时间高、低温脉冲条件下产生内层胶裂纹,从而产生爆管。

解决软管总成使用过程承受静压力或脉冲压力时产生爆管设计思路:

① 为了提高编织线抗疲劳强度能力,解决软管总成在使用中的反复脉冲压力作用下的疲劳损坏,可以选择耐疲劳较好PET和PVA编织线。

② 为了提高编织线高温强度,可以选择耐高温较好PVA、人造丝和耐高温性能突出的AR编织线。

③单层编织时编织覆盖率 不应太低,一般不应小于50% ,产品尺寸增加时编织覆盖率也要随之增加。

④衬芯开槽形状尽量平缓,从90度改为70度、60度、45度,槽深尽量少。

⑤槽尖设计R(圆角)尽量大,衬芯槽加工无锐角。

⑥胶管内层胶设计不应过薄,随着产品尺寸增加和编织线变粗,胶管内层也应随之增厚。

⑦在满足高低温脉冲的条件下,铆合压缩比应尽量小,减少局部编织线断裂和内外胶损坏的概率。

- 上一篇:路噪产生的原因及评价方法

- 下一篇:谁杀死了众泰和铁牛?!