汽车制造的世界尽头,就是一体压铸了?

发布日期:2022-07-29 浏览次数:611

特斯拉引领的大型一体铸铝车身,渐渐有了“人传人”的趋势。

不仅改变了冲焊涂装四大工艺,更是从思维上对传统造车方式的改造

今年年初,奔驰发布了概念车EQXX,后车身采用了名为“BIONEQXX”的仿生结构设计,其本质正是大型一体化压铸铝合金部件。沃尔沃宣布将在接下来几年,投入约合人民币70亿元建造一座新的电动车工厂,重点便是生产大型压铸件的8000吨级压铸机。大众计划在2026年的Trinity项目中引入一体式压铸车身。

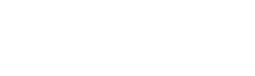

奔驰BIONEQXX

沃尔沃宣传片中出现的一体压铸后车身

国内车企行动得更快,蔚来今年即将交付的新车ET5,后下车身地板附近就采用了大尺寸的铸铝部件。高合、小鹏已经公开或半公开透露,正在研发引入类似特斯拉的大型一体压铸技术。由于李想本人不久前刚刚公开讨论并称赞过,理想大概也对一体压铸有些想法。连八字尚没一撇的小米汽车,最近也传出了大型压铸项目招标的消息。

铸铝本身是汽车行业使用已久的成型工艺之一,铸造铝合金本身并没有什么稀奇;特斯拉在Model Y上的做法,重点在于用大尺寸的一体成型铸铝件,整体取代若干个连接部件。

01降本增效势不可挡

汽车传统制造工艺主要包括冲压、焊装、涂装、总装等4个环节。在将合金板材冲压成不同的零部件单件后,通过焊接、铆接、涂胶等方式组装成白车身(车身焊接总成),再进行防腐、喷漆等涂装处理,最后将内外饰、动力总成、底盘总成等零部件装配至车身上完成整车总装。

由于汽车白车身由上百个形状、材料各异的零件组成,每个零件的误差都会影响整车的性能和安全。因此主机厂必须对每个零件的设计到包装物流以及到厂验收整改等全程严格检测和管控。这就增加了汽车生产成本,效率也不高。

还有汽车重量的问题。根据国际铝业协会相关数据,电动车重量与耗电量正相关,纯电动汽车整车重量若降低10kg,续驶里程则可增加2.5km。

然而,虽然电动车较燃油车减少了发动机和变速箱,但是增加了三电(电机、电控、电池)系统,电池动力系统的能量密度又低于燃油系统,因此电动车整车的质量高于燃油车。

与此同时,续航里程又是电动车的终极追求,整车轻量化就成为重要选项。

随着轻量化需求的不断增加,通过铝代替钢以降低自重成为主流选择。铝合金用量的逐渐提升,车身结构件拼接工艺采用原有的冲压+焊接工艺难度也相应增加,从而导致成本上升、效率下降。

在这种背景下,一体化压铸应运而生。

2020年9月的电池日上,特斯拉宣布Model Y将采用一体式压铸后底板总成,将原来通过零部件冲压、焊接的总成一次压铸成型,相比原来可减少79个部件,制造成本因此下降40%。而且一体化压铸后,Model Y车身重66公斤,比尺寸更小的Model 3同样部位轻了10-20公斤。同时零件一体成型在对应碰撞时候能够更好地承受冲击力,提升车身骨架安全性。

不仅如此,采用一体压铸技术后,生产流程简化,在生产效率大幅提升的同时,所需的技术工人大幅缩减,人力成本也相应降低。

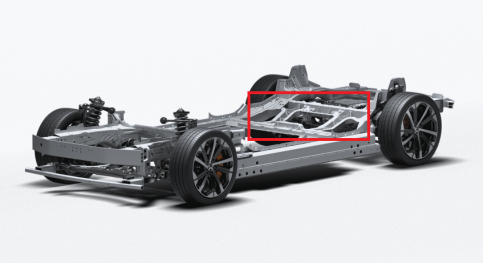

特斯拉曾在去年 2 月放出了一段上海超级工厂压铸机的视频,那是由力劲集团生产的大型压铸机 Giga Press,锁模力为 6000 吨,长 20 米,宽 7.5 米,高 6 米,重量达到了 410 吨。目前,上海工厂共有 4 台压铸机。

只有压铸机还不够,整个压铸岛单元还包含了许多外围设备,包括压铸模具、熔炼炉、喷涂设备、拾取设备、冷却设备、修边机、输送带、油温机、高真空设备等。

要实现年产能 50 万,预计需要 4 套压铸岛,夹具 5-6 套,焊机 2 台,机器人 5-6 台,成本约为 4.5 亿元。加上前面的焊装成本和人力成本,一体式压铸方案的总成本约为 4.8 亿元——比传统冲压&焊接方案节省了 1.5 亿元。

而这只是一块后地板省下来的钱。

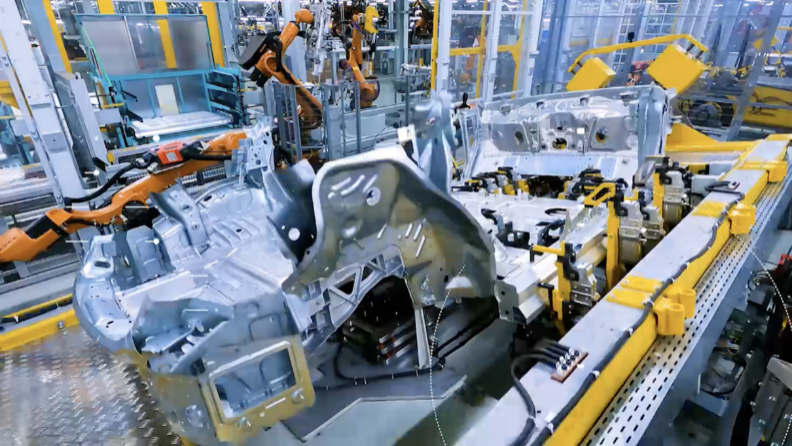

右下方的 Model Y 为奥斯汀工厂所产

特斯拉得州奥斯汀工厂 2022 年一季度财报显示,该工厂在后地板的基础上,增加了前地板(前纵梁)的一体化压铸,将前后地板的零部件数量从 171 个减少至 2 个,焊点数量减少了超过 1600 个。

这又省下了一笔钱。

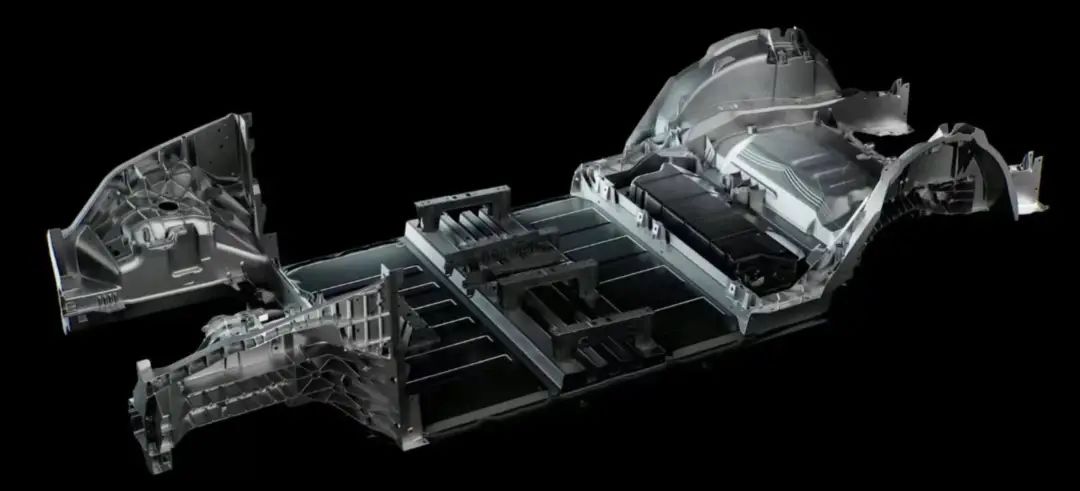

2021 年,特斯拉还在德国柏林工厂开放日上展示了特斯拉一体化压铸底盘,他们计划用 2-3 个大型压铸件取代原有的 370 个单体零件,组成下车体总成。

可见,马斯克脑子里想的,可不是一个拼好的手臂或者拼好的腿,他想要的是一整个拼好的「高达」。

02一体化压铸是趋势,我们躲不掉

「28 万特斯拉撞一下,维修要花 20 万」的新闻,大家应该都看过,市场对于一体化压铸件的担忧,也是从这时候开始的。对于横贯车身左右的大型一体化压铸件来说,一侧受损,也只能整体更换。不少人认为,这是特斯拉把生产成本「转嫁」到消费者身上。

诚然,倘若是采用单件焊接的车辆,并不存在这样的风险,但从行业的角度来看,用户终究还是要为技术的革新买单。

在这条赛道上,马斯克并不是唯一一位选手。

2021 年 10 月 18 日,蔚来表示,他们成功开发了可用于制造大型压铸件的免热处理材料,全新的材料将会应用在蔚来第二代平台车型上。两个月后,蔚来就在 NIODay 上宣布,蔚来 ET5 的车身后地板相关部件将采用一体式铸造成型。

蔚来称,这一转变可使后地板重量降低 30%,后备箱空间增加 11L,整车抗扭刚度从 31kNm/deg 提升至 34kNm/deg 。当然了,更重要的是,它降低了生产成本。

小鹏汽车则携手广东鸿图,为其武汉工厂引入了一套超大型压铸岛及自动化生产线。今年 1 月,小鹏汽车还宣布布局一体化前舱总成、一体化后地板总成和一体化电池托盘等关键部件的项目。

想吃螃蟹的不只是新能源企业。

梅赛德斯-奔驰今年也带来了他们的最新科研成果——VISION EQXX,这辆概念车采用了名为「BIONEQXX」的一体式压铸部件;沃尔沃则计划对其瑞典工厂投资 100 亿瑞典克朗来引进这一工艺;大众也在上周推出了他们的后车身一体式铝压铸件样件。

是的,一体化压铸是趋势,我们躲不掉。