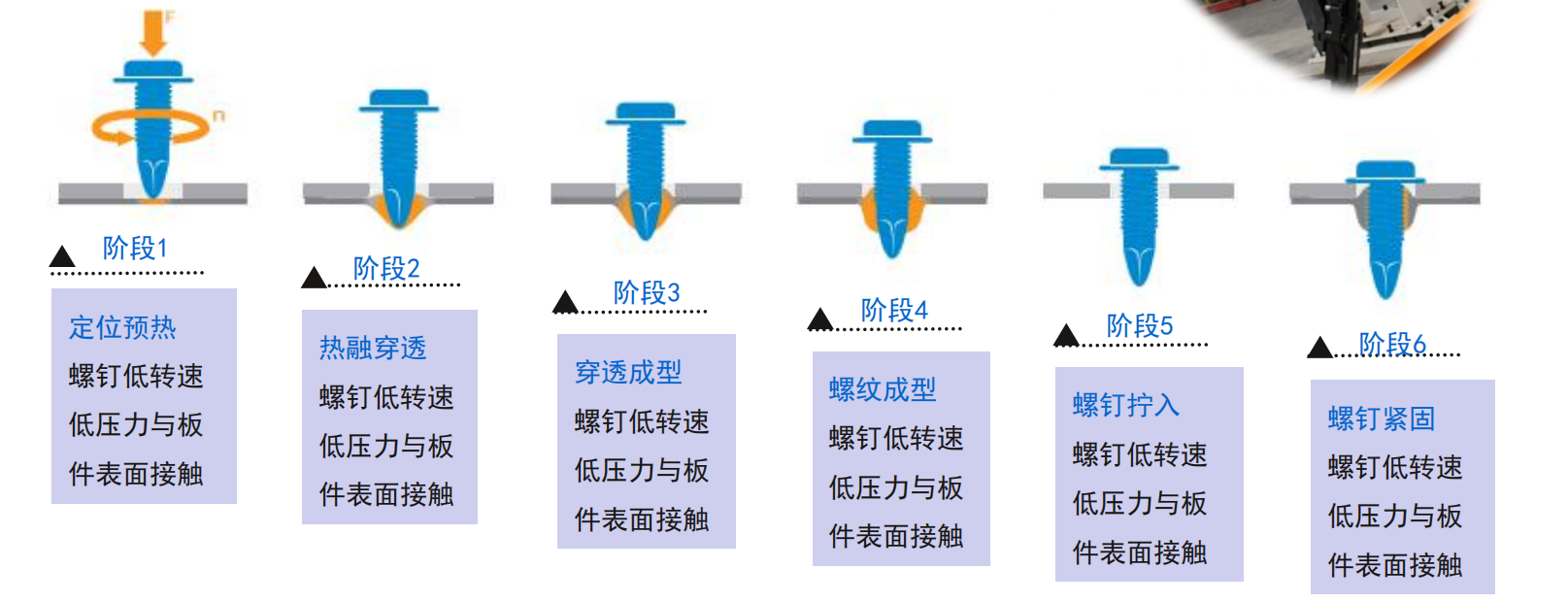

铝合金白车身多种连接工艺系统阐述和实践应用

发布日期:2020-10-23 浏览次数:3436

一 自冲铆接(SPR)

自冲铆接(SPR)简介:大压力将铆钉直接压入待铆接板材,待铆接板材 在铆钉的压力作用下和铆钉发生塑性变形,成型后充盈于铆模之中,形成稳定 连接的一种全新的板材连接技术。

动作阶段:

①夹紧:铆头压紧铆钉到上板表面, 使板材贴紧模 具

②刺穿:铆头推动铆钉刺穿上板并进入底板

③扩张:底层板材材料流入模具且铆钉管腿张开, 在基板中形成一个机械互锁

④释放:当完成预设定参 数要求后,停止并返回。

技术特点:

-

可实现铝-铝、铝-钢及非金属材料夹层的连接

-

接头不能含脆性材料(如玻璃、脆性塑料)

-

可实现最大五层,10mm以内的板件铆接

-

冷连接,无热变形,双面接触式连接

-

动态疲劳强度高于电阻点焊

-

连接质量参数在线监控,实时采集,质量追溯

-

设备开发成本远高于电阻点焊

工艺要求:

-

不同材质铆接原则:薄板铆向厚板,硬材质铆向软材质(steel->Al)

-

底层材料(die侧)可以是钢板或者铝板,如果是铝型材或铸铝其延伸率必须大于12%

-

底层板材的厚度必须大于铆点总厚度的1/3

-

通常不同的材质、厚度、硬度的接头组合需要不同的铆钉、铆模

-

连接点处需要保留双侧的进枪空间,只能使用C型铆接枪

-

铆接点凸起约1-3mm

影响SPR选型主要参数:

铆钉:铆钉长度、铆钉直径、铆钉强度

铆模:铆模直径、铆模形状及深度

板材:板材材质及其强度性能、板材厚度、板件搭接的上下顺序

设备参数 :头高(Tucker)/铆接速度(Henrob)、铆接压力( Bollhoff )

生产中常见问题及注意事项:

-

铆枪仿真姿态与实际不完全相符合 --SPR手动铆枪比较笨重,且吊挂过于庞大,建议选型时喉深需要大一些。

-

夹具结构设计空间小 --夹具设计阶段应充分考虑现场铆枪吊挂,平衡器高度,以便计算出合理铆枪工作高度用于设计夹具。

-

试验涂胶对SPR影响 --实验室做选型试验多数不考虑涂胶,实际生产中涂胶易导致搭接组合互锁值不够,建议严格控制涂胶量。

-

铆模和铆钉搭接组合使用错误 --铝车身SPR搭接组合种类较多,建议作业文件中需要体现每种搭接组合的铆模和铆钉型号,需工艺指导。

-

零件匹配有间隙 --匹配缝隙大和状态不一致,建议控制零件尺寸和精度、钣金或更换零件。

-

铸铝件对SPR的影响 --铸铝件形状复杂,厚度易不均匀,易导致锁扣底部开裂或互锁值不够,建议控制铸铝件厚度。

-

手工操作对SPR品质的影响 --由于SPR铆枪过于笨重,实际工作过程中需要多人协作,容易产生铆点扭曲,建议提高人员操作技能和控 制设计时打点姿态模拟。

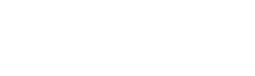

SPR质量评价方式:

铆点质量判定分三步:第一步,铆点表面质量评价,第二步,铆点截面尺寸评价,第三步,力学强度测试。检查项目为:

-

一般检查项

检查内容:1.头高 2.裂纹 3.铆扣存在明显缺失 4.板材边缘裂纹

检查方法:1.目视 2.卡尺

改善方案:1.调整参数 2.调整涂胶量 3.切换铆钉 4.优化焊钳姿态

-

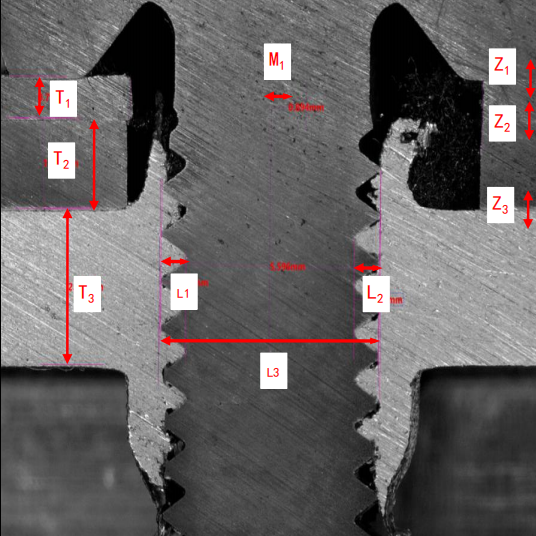

金相切面检测项

检查内容:1.头部高度 2.剩余材料最小厚度 3.左侧互锁值 4.右侧互锁值

检查方法:1.头部高度 2.剩余材料最小厚度 3.左侧互锁值 4.右侧互锁值

检查方法:1.切割设备 2.打磨设备 3.腐蚀液 4.显微镜

改善方案:1.调整参数 2.调整涂胶量 3.切换铆钉 4.优化焊钳姿态

-

力学强度测试

检查内容:1.剪切力实验 2.单面拉伸试验 3.十字拉伸试验

检查方法:拉力测试仪

改善方案:1.调整参数 2.调整涂胶量 3.切换铆钉

| 特性 | 下公差 | 上公差 |

|

头部高度(Y) |

-- |

+0.3mm |

|

剩余拌料最小厚度(Tmin) |

0.2mm |

无上限 |

|

5毫米SPR铆钉互锁值 ((LL+LR)/2) |

0.4mm |

无上限 |

|

3毫米SPR铆钉互锁值 ((LL+LR)/2) |

0.2mm |

无上限 |

二 热融自攻铆接(FDS)

技术特点:

流转钻孔及螺纹攻丝成形技术——钻孔、攻丝、拧紧 ;

单面攻入连接,完全自动化、多种材质连接、可拆卸等特点 ;

主要应用搭接关系:钢板&铝板与铝合金型材&铸件、多种材质组合的连接。

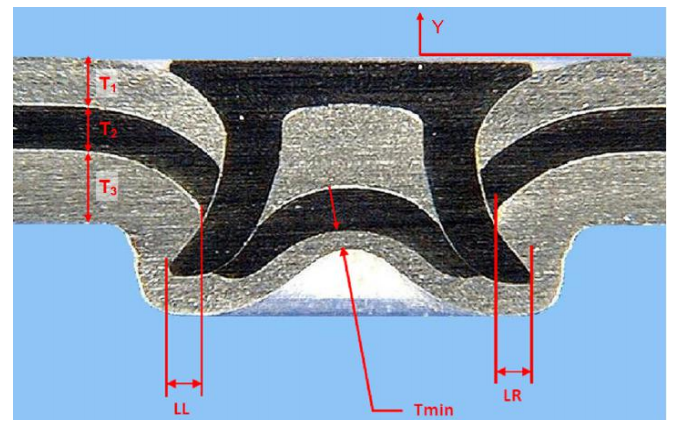

过程:

对应FDS工艺:

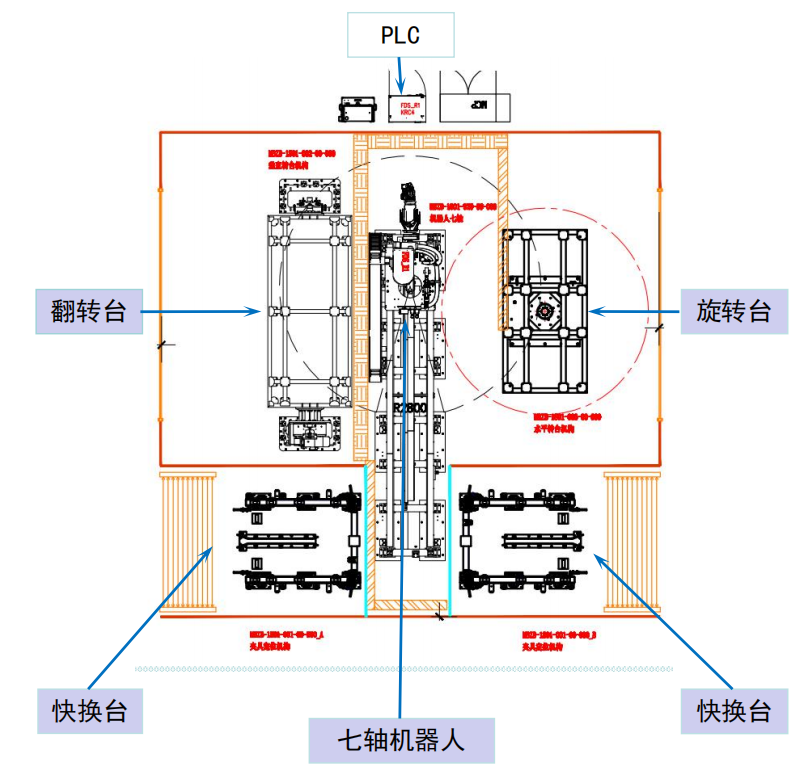

工艺布局:

各阶段常见问题及注意事项

-

设计问题及注意事项(产品&工装):

1.无预冲孔时连接点搭接关系 ——从薄到厚,从软到硬

2.夹具设计时需要预留安全距离(如图) ——a≥15mm,b≥25mm

3.板材建议开预冲孔 ——预冲孔原则第一层φ8mm,第二层φ10mm。

4.底层板为铝型材或铸铝 ——延展性差,易炸裂,建议铝板底层≥2mm,铸铝≥3.5mm。

5.工装柔性化开发 ——开发旋转、翻转和快速切换夹具。

-

常用设备参数设置(设备):

-

板材t<5mm ——铝板转速8000m/min,钢板转速≤3000m/min

-

支架气缸压力 ≤0.8KN

-

设备较常见报警及处理办法

-

超出最大深度 ——检查设备中钉子数量

-

最小深度未达到(步骤①/②/④) ——注意钉子啮合、放大板材厚度监控值。

-

超出最大扭矩(步骤②/③/④) ——调整垂直度、增加转速、压力。

-

超出最大时间(步骤④) ——调整垂直度、降低转速、压力。

生产问题及注意事项(制造)

-

生产阶段参数与实验室阶段有差异 ——试验阶段为试片验证,生产阶段为产品验证(影响因素多),前后状态有明显差异,试片验证为参考。

-

铸铝件验证工作量大 ——铝铸件造型复杂厚度变化量一般在0.5-2mm,需要重点控制铸件质量和工装精度。

-

零件匹配有缝隙 ——如果缝隙小,板材软可以通过调设备整参数和夹具状态进行优化;——如果缝隙大,则需要对零件进行钣金或更换零件。

-

FDS反作用力大 ——夹具设计需要考虑大面积反向支撑,机器人型号建议≥500kg.

-

钉子有滑移量 ——滑移量一般在0-5mm,没有预冲孔和板材硬度大的板料滑移量大,需要反向调整轨迹。

-

部分较软型材搭接易产生缝隙 ——建议顶层板开预冲孔,否则实际生产间隙值通常>1mm。

-

试制阶段建议使用机器人单点打钉程序 ——因为试制零件尺寸和精度不稳定性,预冲孔&零件搭接&工装等都比量产复杂,生产过程需要人工校准。

-

FDS返修方法 ——生产一般选择M5,返修螺钉为M6,将问题M5螺钉拆卸并开孔、拧紧M6螺钉。

常用判定标准

-

一般检查项

检查内容:1.螺钉完整性 2.螺钉头磨损 3.螺钉位置度 4.结构胶是否溢出 5.底层挤出材料是否开裂 6.连接点板材凹陷量

检测方法:1.目视 2.卡尺

常见问题:1.螺钉位置偏移 2.结构胶溢出 3.底层板料炸裂 4.板材凹陷严重

改善方案:1.调整轨迹 2.优化涂胶量及位 置 3.降低②气缸压力 (铸铝降低标准要 求) 4.增加转速

-

检查项

检查内容:1.扭矩检测 2.螺钉头与上板间隙

检测方法:1.扭力扳手 2.间隙尺

常见问题:1.扭矩<5N*M 2.螺钉头与上板不 接触 3.螺钉头单侧接触 间隙>0.3mm

改善方案:1.降低②气缸压力 2.降低④气缸压力 3.调整轨迹

-

金相切面检测项

检查内容:1.螺钉头与上板间隙 2.螺钉的位置度 3.螺钉的垂直度 4.螺纹材料流入量 5.板材形成螺纹是否滑牙 6.板间间隙

检测方法:1.切割设备 2.打磨设备 3.腐蚀液 4.显微镜

常见问题:1.螺钉与预冲孔干 涉 2.螺钉偏斜 3.滑牙 4.板间间隙>0.6mm (螺钉中心外侧 0.9mm处)

改善方案:1.调整轨迹 2.调整轨迹 3.降低④转速、压 力 4.增加①压力,增 加②压力,增加③ 转速

-

力学强度测试

检查内容:1.剪切力实验

检测方法1.拉力测试仪

常见问题:其他满足标准的情 况下,暂无问题

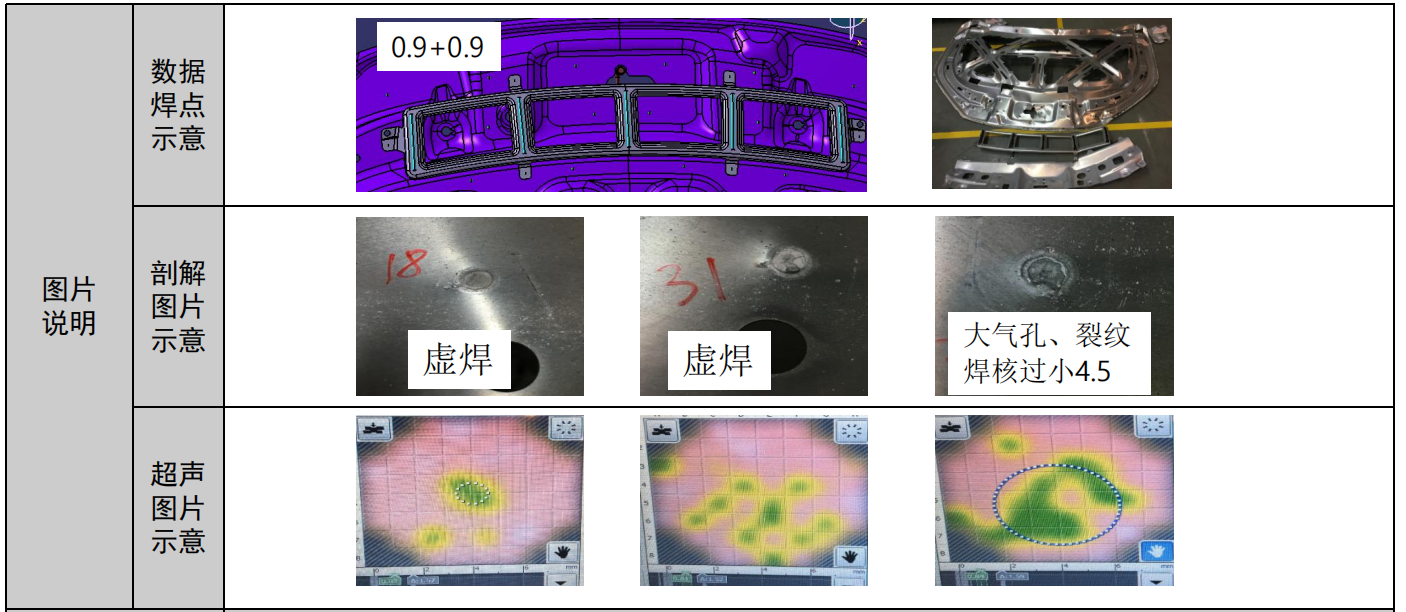

FDS截面质量评价方式:

三 铝合金点焊(RSW)

铝点焊原理:工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法。

铝点焊特点:

-

电阻率小、热导率大,需要大电流;

-

表面存在氧化膜,不导电,需特殊电极帽;

-

铝点焊中铝、铜易生成合金,电极帽腐蚀快;

-

需要频繁修磨,保持电极清洁,确保点焊质量;

-

线性膨胀系数大,需大压力; 连接强度相对低,常与结构胶配合使用;

-

不能连接异种材料,尤其是钢和铝;

-

无法做类似钢点焊的凿检,过程中目视检查、 超声波检查为主

工艺约束条件:

-

必须都是铝材与铝材的连接;

-

产品设计需要满足铝点焊的焊接空间要求, 有足 够的翻边和空间点焊焊枪进入 ; 考虑电极压力,电极不能有超过5度的夹角;

-

电极帽要求:大球面电极帽,球面半径为50/100 mm,电极帽直径一般为20mm,电极帽材料一般为氧 化铝弥散铜;

-

电极修模频次10个焊点左右;

-

工装夹具特殊材质设计:铝点焊电流大(40-50K A ),焊接时产生强磁场,对周边工装夹具产生磁 力,导致夹具定位不稳定,同时焊接时电极臂不稳 定,焊接位置产生偏差;

-

工装夹具如图二标注使用无磁材料牌号7Mn15Cr2 Al3V2WMo钢,铝制件牌号12Cr18Ni9;

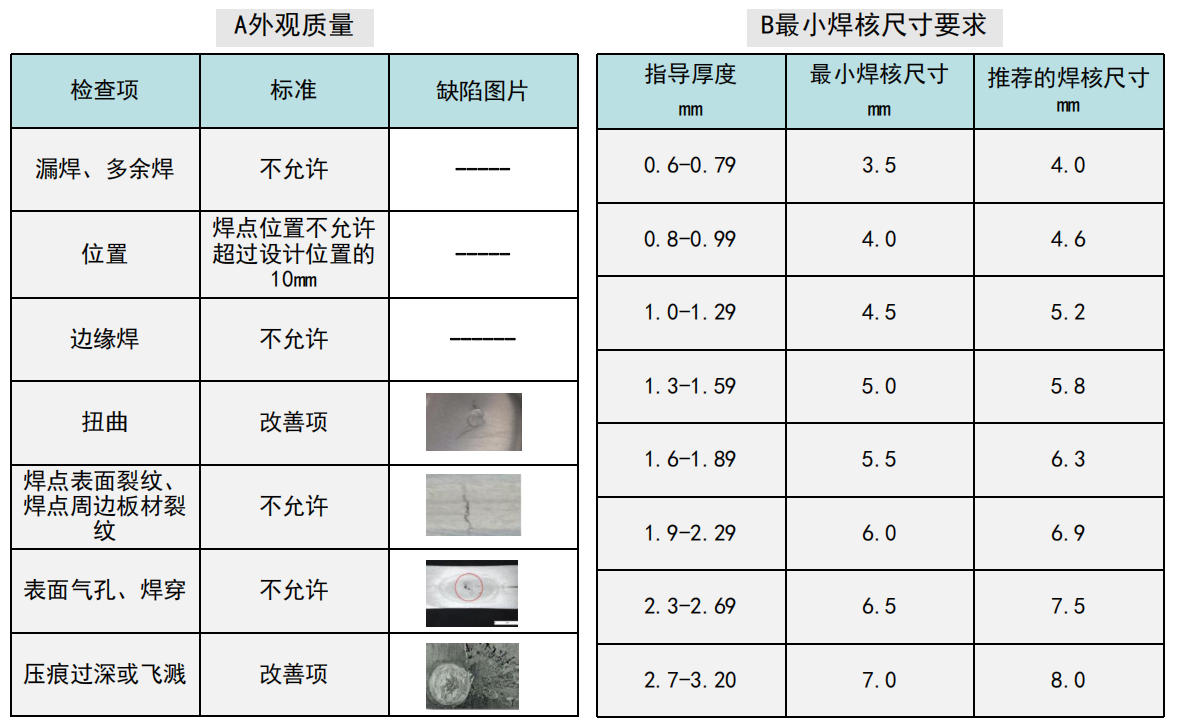

质量判定标准:

铝点焊现场缺陷问题实例:

问题描述:

0.9+0.9板厚搭接,超声波检测6个点有三个存在问题(见左上图),全拆解后发现,2个虚焊,一个存在(大 气孔、裂纹、焊核过小4.5mm)的问题。

原因分析:

1、焊接参数不合适;2、电极帽修模不到位;3、板材表面有激光切割的焊渣;

整改措施:

1、优化焊接参数,针对薄板材料参数中增加电流缓升时间;2、修改电极修模频次;3、对激光切割参数进行优化,减少焊渣飞溅,或手工处理焊渣。

四 冷金属过渡连接技术(CMT)

定义:低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。

工作原理:铝及其合金在钎焊时,因其比较活泼,容易在表面形成一层致密的氧化膜,所以必须借助某些金属活化剂,如Mg等,一般认为活化剂的去膜原理,一方面,活化剂与空气中的氧气和水反应,消除他们对铝钎焊的有害作用,另一方面Mg蒸汽深入膜下表材层与扩散的Si形成低熔点的Ai-Si-Mg合金,钎焊时,该合金熔化从而破坏氧化膜与母材结合,使熔化钎料得以湿润母材,从而达成焊接。

常用标准

-

一般检查项

检查内容:1.焊缝外观 2.板件外观

检测方法:1.目视

常见问题:1.焊缝有裂纹 2.焊缝有气泡 3.焊缝存在烧穿现象 4.焊缝存在焊瘤 5.焊缝存在焊咬边现象

改善方案:保证焊接环境,严格 控制拼装间隙、根据 焊接母材的厚度,选 择合适的焊接电流与 电弧电压,提高操作人员的相关能力。

-

金相切面检测项

检查内容:1.焊缝的熔深深度 2.焊缝的气泡密 度 3.焊缝的气泡直径

检测方法:1.切割设 备 2.打磨设 备 3.腐蚀液 4.显微镜

常见问题:1.熔深深度不够 2.气泡密度过大 3.气泡直径过大

改善方案:1.调整焊接参数 2.调整焊接位置 3.选择合适的焊丝 4.调整焊接速度 5.选择合适的保护气

五

机器人滚边(Roller)

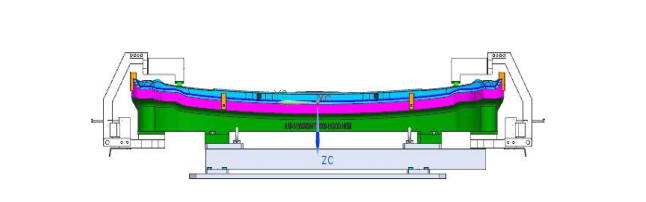

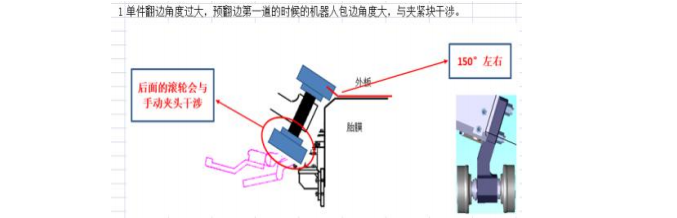

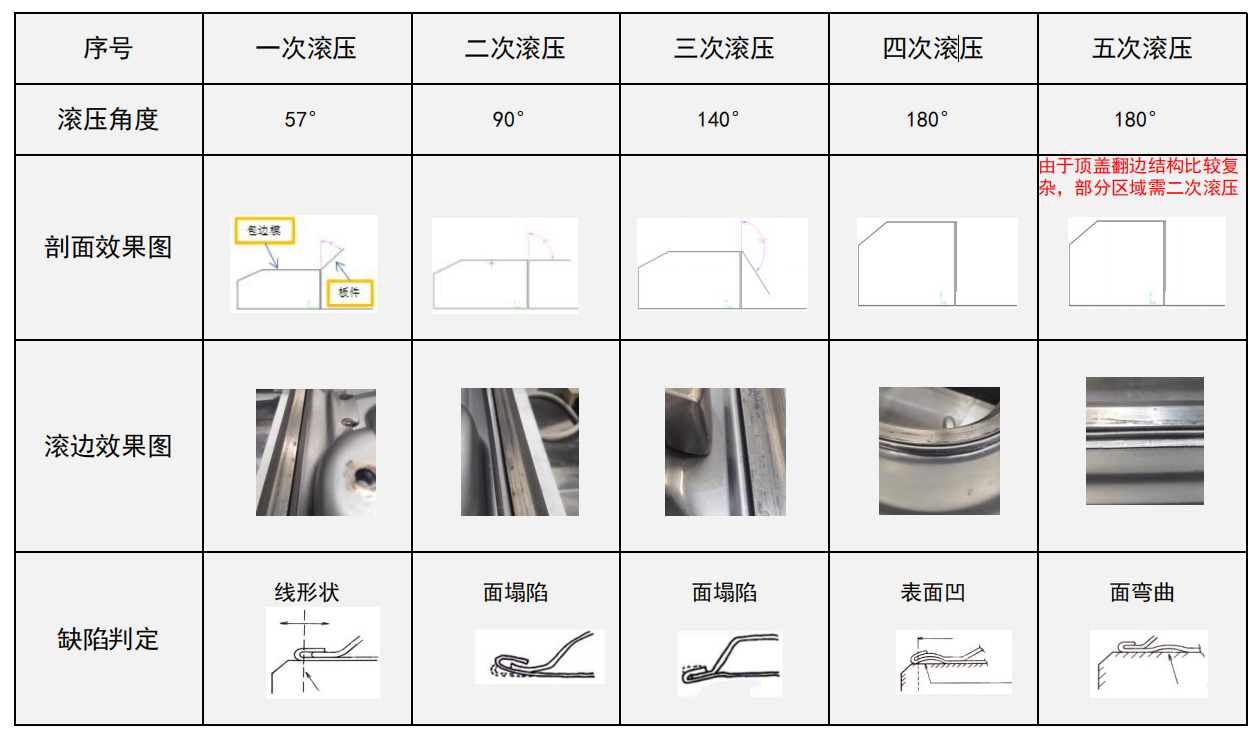

概述:机器人滚边技术是一项应用在顶盖天窗、发动 机罩、行李箱盖、车门、翼子板和轮罩等主要车身 部件上的新型包边技术。机器人滚边主要由3大部分组成:滚边模具、定位和传感系统、滚轮机构和机器人工作站。)

技术特点:优点:质量稳定、一致性好、报废率低、人员投入 少、劳动强度低、柔性化、互换性好、能真实模拟 量产工艺规划、生产节拍、可实现翻边角度≥105° 的包边。缺点:成本投入大、现场作业占地面积大、调试时 间长、工装精度要求高。

设计关键要点:

冲压方向和定位:包边角度尽量保持水平,降低产品因自 重量受到的位移影响。

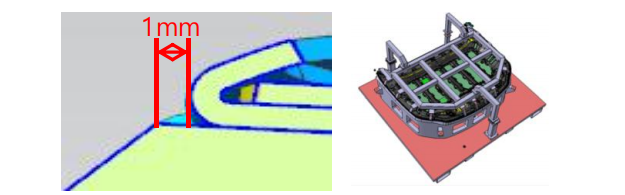

过翻边量:外轮廓延长1mm,防止在调整产品需要 移位时底面没有支撑,产生双眼皮现象。

滚轮导向:外圈倒滑面与产品延长面夹角为135°;倒滑面长度为14mm,避免滚头工作时干 涉。

干涉分析:定位单元在打开和闭合两种状态下均不 能影响到包边滚轮的包边工作。

滚边流程介绍

六 激光焊接(Laser)

激光钎焊:利用激光将焊丝融化,然 后利用机器人牵引将 融化的焊丝浸润被焊 零件,最终融化的焊 丝填充到所需焊接的 工件之间完成焊接。

激光熔焊:在足够高的功率密度光束照射 下,材料蒸发,形成小 孔。小孔和围着孔壁的 熔融金属随着前导光束 前进速度向前移动,熔 融金属填充着小孔移开 后留下的空隙并随之冷凝,形成焊缝。

相关缺陷产生原因及解决措施

-

焊接裂纹

产生原因:1.零件及焊丝材质异常 2.激光强度过强

解决措施:1.分析钣金及焊丝材2.调节激光强度

-

焊接烧穿

产生原因:1.电压过高 2.焊接速度、送丝速度过快

解决措施:1.降低电压 2.选取适当的焊接速度 及送丝速度

-

焊缝未焊满

产生原因:激光头角度调整不当 2.零件配合间隙大于0.3mm 3.焊接参数选择不当

解决措施:1.选择适当的角度 2.整改零件配合间隙 3.调整焊接参数

-

焊接偏移

产生原因:1.焊接轨迹调整不当 2.零件配合间隙不均匀

解决措施:1.调整机器人行走轨迹 2.调整零件配合间隙

焊瘤

产生原因:1.焊接速度、送丝速度过慢

解决措施:1.选取适当的焊接速度 及送丝速度

- 上一篇:解析客车座椅动态试验法规要求

- 下一篇:汽车车灯的起雾机理及解决方案