浅析磁流变悬架系统

发布日期:2023-06-05 浏览次数:730

摘 要:

本文(部分图片和观念引自彭志召博士)简单介绍了磁流变悬架系统的发展背景和应用,磁流变液的特性以及电磁减振器工作原理,如果您有关于磁流变悬架系统更多感兴趣的内容或者相关想法,欢迎在评论区留言讨论,后期我们可能会从中挑出部分大家感兴趣的内容,作为我们底盘技术峰会的讨论主题。

一、磁流变悬架系统的概述及历史背景

悬架系统是车辆的重要组成部分,起着弹性支承车体,缓和并衰减车辆行驶时路面不平引起的车体振动,以保证车辆平稳行驶的作用。车辆悬架在理论上是一个由弹簧和减震器构成的系统,并决定了汽车的操纵稳定性和乘坐舒适性,而这两种属性就像鱼和熊掌难以兼得。高端的悬架系统都是在车辆操纵稳定性和乘坐舒适性上下功夫,比如弹簧升级成为可调节弹性刚度的空气弹簧,或者减震器升级成阻尼可实时调节的减震器。本文将简单的讨论下磁流变智能悬架系统(MR Suspension)。

早在19世纪40年代,美国科学家Jacob Rabinow就已经发明了磁流变技术,但因为开发成本等因素的制约,这项技术并没有被广泛商用,在相当长的时间里一直禁锢在实验室里。但近几十年随着汽车电子化和智能化的快速发展,促使磁流变流体的研发越来越被重视。目前,磁流变阻尼器是磁流变相关应用器件中最为重要的应用领域之一。

与传统的液压及电磁阀式阻尼器相比,磁流变阻尼器的响应速度更快且阻尼变化范围更大。21世纪初期,德尔福率先研制出采用磁流变技术为核心的减震器以及电磁悬架系统,像凯迪拉克、保时捷、奥迪、捷豹路虎等旗下多款运动车型都曾使用过这项技术。但受制于技术垄断和高昂的成本,目前应用这项技术的汽车保有量也仅有百万余台。

目前,磁流变流体相关专利几乎被洛德(LORD)、德尔福、通用三者垄断,尽管2009年,京西重工(BWI)成功收购德尔福旗下减震制动部门,但LORD仍然是BWI公司的磁流变流体技术唯一供应商,在当前国际局势下,中国想要打破技术垄断可能只有全栈自研一条出路。

磁流变悬架还被广泛的运用在军工领域。比如美军的Stryker在使用磁流变悬架系统之后,实车试验表明,在一定的路面条件下,驾驶员振动吸功6w的极限,车速从22mph(35km/h)提升至38mph(60km/h),侧倾率降低了30%。

美军在给悍马装上了磁流变悬架后,与原车相比,装有磁流变半主动悬挂系统的“悍马”车体垂直加速度均方根值降低了10%-30%,并且磁流变减振器通过了400~500万次的疲劳试验和15000英里的越野路强化试验,耐久性是普通减振器的4~5倍。

二、磁流变液材料

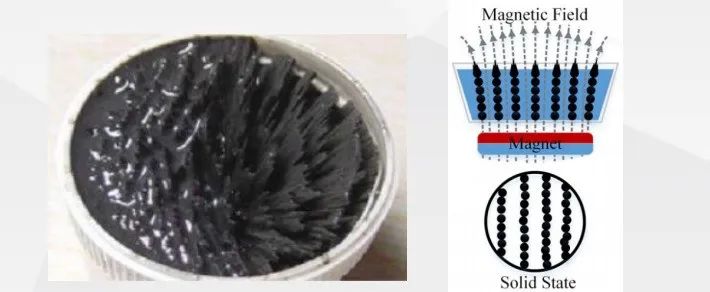

通常磁流变液主要由3部分组成成,第一种是基液、比如矿物油、硅油等。第二种是磁性颗粒,通常由具有确定粒度分布的单质Fe、Fe3O4粉体构成,其表面经过化学方法处理,以提高工作时的耐久性;第三种是添加剂,可以对悬浮颗粒、载液进行结构化处理,解决悬浮颗粒在载液中的分散稳定性问题。磁流变液基本特征是在外加磁场作用下,磁流变液的流变特性会发生迅速变化,可瞬间(毫秒级)实现从液态相到类固态相的连续可逆变换,从而呈现可控的剪切屈服应力。

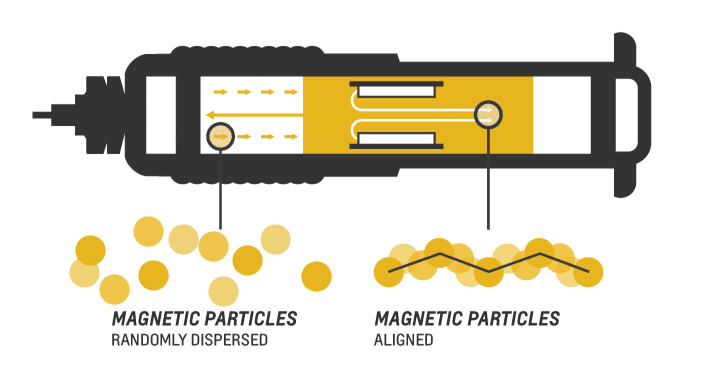

磁流变液主的工作模式主要是剪切模式、流动模式、挤压模式。汽车磁流变减振器 一般是基于流动模式或是基于流动模式和剪切模式的混合模式而设计的。

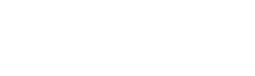

在无磁场作用时,磁性颗粒悬浮于基液中呈随机分布,表现为线黏性牛顿流体,这个时候与普通液压悬挂没有区别。

零磁场作用下呈现出低粘度的牛顿流体特性

但当通过电流施加外磁场作用后,粒子表面出现极化现象,形成磁偶极子,磁偶极子沿外磁场方向结成链状、簇状结构,具有一定的抗剪切屈服应力。同一条极化链中各相邻粒子之间的抗剪切屈服应力会随外加磁场强度的增强而增加。当磁场增大至一定程度时,磁偶极子相互作用增强,此时磁流变液便呈现类固体特性,也就是阻尼大幅增加。

磁场作用下则呈现出具有一定剪切屈服强度的类固体体特性

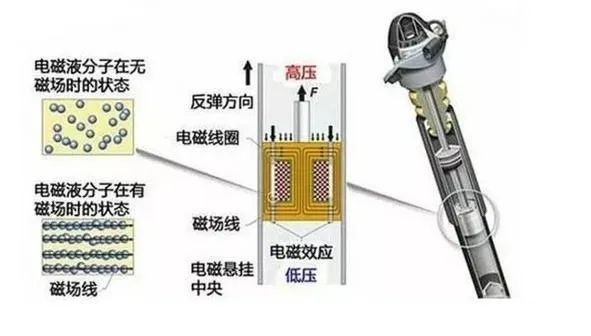

三、磁流变减震器工作原理

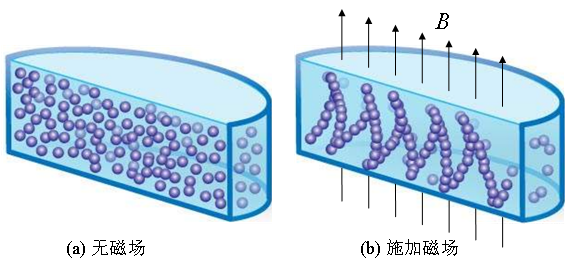

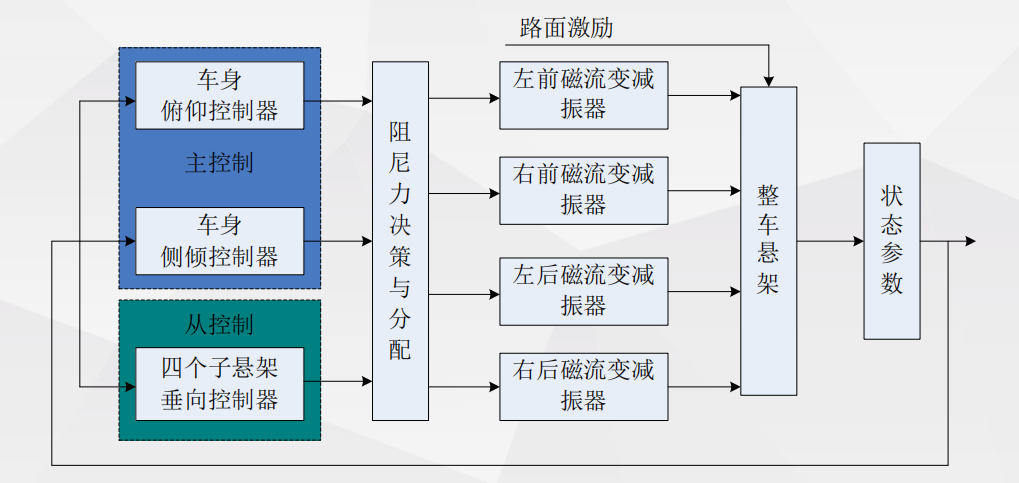

磁流变减振器就是利用电磁反应,通过对车身和车轮运动的实时监测,传感器将数据传输给系统进行分析,从而对路况和驾驶环境做出毫秒级的快速响应。当被控对象在外部激励下发生振动时,控制系统对传感器所采集的响应数据进行分析和处理,并结合被控对象的减振要求,通过预先设计的控制策略,提供相应的电流值,通过对电流大小的控制,从而实现对减震器中磁流变液状态进行精准调节,达到阻尼精准可控的目的。

电磁悬架工作原理示意图

整车控制策略

四:磁流变悬架系统的优点

通过大量的实车测试,磁流变悬架除了成本高昂之外,依然具有很多优点,我们把这些优点做了一些总结罗列给大家,尽管离大规模应用还有很多难度,我们依然期待更多国内的同行能够突破技术壁垒和行业垄断,早日实现国产。

➢ 更快的系统响应速度,更好的控制效果;

➢ 显著提升车辆的乘坐舒适性和操纵稳定性;

➢ 抑制车辆的俯仰、侧倾及垂向振动,驾乘感更佳;

➢ 控制车轮跳动,减少悬架行程末端冲击;

➢ 过弯、避障、变道时操纵更敏捷,更有信心;

➢ 紧急制动时,控制轮胎紧贴路面,载荷转移小,明显提高制动效率,缩短制动距离,车辆稳定性好,驾乘更安全;

➢ 减振隔振效果好,延长其他部件及整车的使用寿命;

➢ 调校效率高,各模式互不干扰

- 上一篇:智能汽车网络安全防护技术及研发流程

- 下一篇:电池管理系统功能安全开发